In diesem Beitrag stelle ich das Selektive Laserschmelzen, oder Selektives Laser Schmelzen (SLM) vor. Du lernst, wie das Verfahren funktioniert, wo es angewendet wird und welche Vor- und Nachteile das Verfahren besitzt.

Was ist das Selektive Laserschmelzen?

Das Verfahren wurde in den 1990ern von Forschern des Fraunhofer Instituts in Aachen entwickelt. Durch den Wegfall von Patenten ist Selektives Laserschmelzen seit 2017 weltweit auf dem Vormarsch und wird daher auch als vierte industrielle Revolution bezeichnet. In Kürze könnte es sich als so ökonomisch darstellen, dass es den herkömmlichen Spritzguss in der Serienproduktion ablösen wird.

Wie ist ein SLM Drucker aufgebaut?

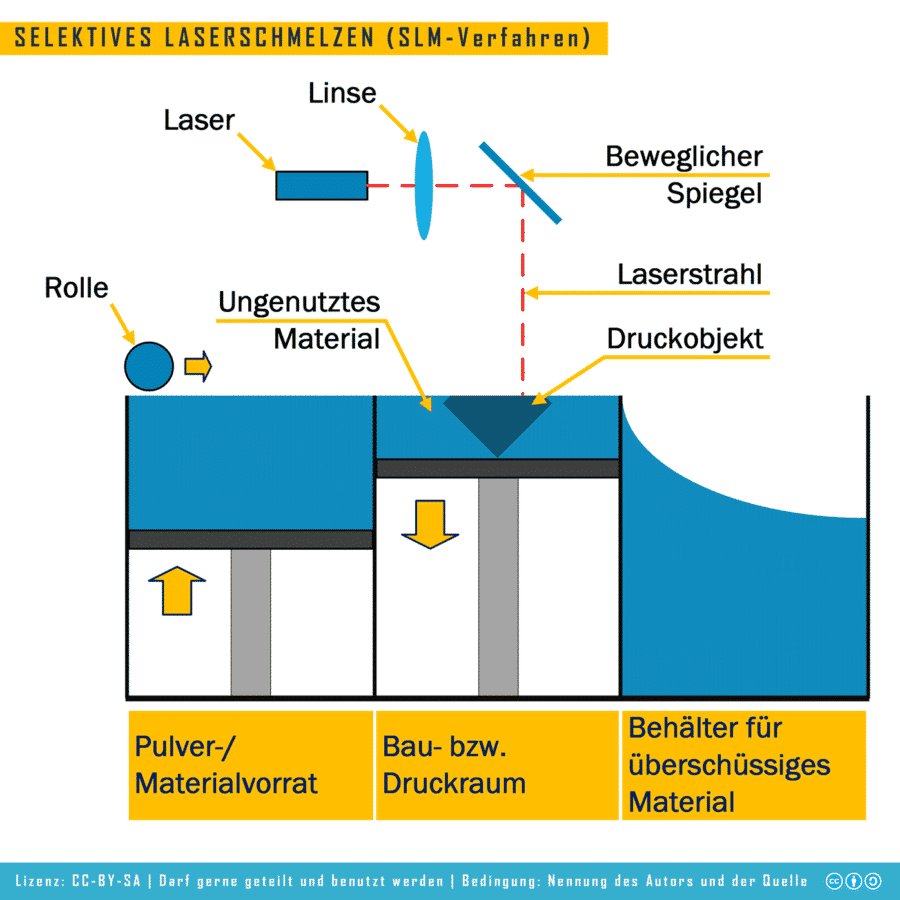

Im Vergleich zum Kunststoffdrucker mit dem FDM-Verfahren, ist ein 3D-Drucker, der Selektives Laserschmelzen durchführt, aus anderen Bauteilen aufgebaut. Es gibt zwar ebenso ein Druckbett, dass sich während des Druckens absenkt, sich also auf der Z-Achse im dreidimensionalen Raum bewegt. Allerdings ist kein Extruder vorhanden. Neben dem Drucktisch befindet sich eine Kammer, in der sich das Metallpulver befindet. Darüber befindet sich eine Pulverrolle, die bei jeder neuen zu druckenden Schicht eine dünne Pulverschicht von der Versorgungskammer über den gesamten Bauraum verteilt. Oberhalb des Druckbettes befindet sich der Laser, ebenso wie bewegliche Spiegel und auch eine Linse, die den Laserstrahl gebündelt auf das zu schmelzende Pulver lenkt.

Wie funktioniert das Selektive Laser Schmelzen (SLM)?

Auch beim Selektiven Laserschmelzen wird das Ojekt Schicht für Schicht vom 3D-Drucker aufgebaut. Dazu wird das Metallpulver auf das Druckbett aufgetragen und durch einen Laser erhitzt. Im Vergleich zum Lasersintern wird beim Laserschmelzen das Pulver komplett durchgeschmolzen. Dadurch kann eine höhere Dichte des Druckstücks erzeugt werden. Seitlich neben dem Druckbett befindet sich eine Kammer, die den Druckstoff enthält, also das Metallpulver beziehungsweise die Metallpulver-Legierungen. Diese ist zusätzlich mit einem Gas gefüllt und so entsteht eine Schutzatmosphäre, die das Konterminieren des Metallpulvers mit Sauerstoff verhindert. Dadurch bleiben alle Eigenschaften des Druckmaterials nach dem Druck zu annähernd 100% erhalten. Der Laser wird über bewegliche Spiegel in der X- und Y- Achse bewegt, nach jeder gedruckten Schicht fährt das Druckbett ein Stück nach unten. Überschüssiges Pulver wird entfernt und kann annähernd verlustfrei für einen neuen Druck verwendet werden, eine Mischung mit unbenutztem Material ist dabei nicht nötig.

Wo wird das SLM Verfahren verwendet?

Selektives Laserschmelzen kann überall dort eingesetzt werden, wo zügig Metallteile gebraucht werden. Vor allem in der Medizin kommt es immer häufiger zum Einsatz. Dabei werden sowohl Instrumente der Ärzte hergestellt, wie auch Implantate für den menschlichen Körper. Beim Laserschmelzen ist es möglich, unterschiedliche Strukturen der Oberfläche zu erzeugen. Wird ein menschlicher Knochen nachgebildet, kann aber auch eine gewollte Rauheit erzeugt werden, die nicht nur die Oberfläche betrifft, sondern das gesamte Objekt durchzieht. Durch den Druck mit Keramik wird Selektives Laserschmelzen auch für die schnelle und günstige Produktion von Zahnersatz verwendet. In Asien gibt es bereits einen Roboter, der autonom den Zustand des Patienten analysiert, gesunde Zähne dreidimensional einscannt, dann im SLM Verfahren einen individuellen Zahn produziert und diesen dem Patienten selbständig einsetzt. In der Testphase noch unter Aufsicht eines Arztes, später könnte dieser komplett ersetzt werden durch die Maschine.

Auch in der Luft- und Raumfahrt kommt Laser Schmelzen immer häufiger zum Einsatz, besonderes Potenzial ergibt sich für den Einsatz im Weltraum. Hier können Bauteile nach Bedarf produziert werden und müssen nicht erst aufwendig an den Einsatzort transportiert werden. Seit vielen Jahren werden auch Ersatzteile in der Automobilindustrie mit dem SLM Verfahren produziert.

Welche Materialien können mit dem Selektiven Laser Schmelzen gedruckt werden?

Beim Laserschmelzen können verschiedene Metallpulver eingesetzt werden, die individuell an die Anforderungen an das gedruckte Objekt angepasst werden können. Dazu gehören:

- Aluminium und Aluminiumlegierungen

- Edelstahl, chirurgischer Stahl, Werkzeugstahl

- Titan und Titanlegierungen

- Bronze-, Kupfer- und Edelmetalllegierungen

- Chrom-Cobalt-Molybdän-Legierungen

- Nickelbasislegierungen

- Keramik

Wie erfolgt die Nachbearbeitung beim SLM Verfahren?

Auch beim Laserschmelzen werden ab einem gewissen Neigungswinkel Stützstrukturen benötigt, die das gedruckte Objekt mit der Bauplattform verankern. Dadurch kann Wärme vom geschmolzenen Pulver abgeleitet werden und das Gewicht der überhängenden Strukturen wird getragen. Die Wärmeableitung ist nötig, um Spannungen im Material vorzubeugen. Diese vom

Drucker automatisch erzeugten Stützstrukturen müssen nach dem Druck entfernt werden, was sich materialbedingt als schwieriger darstellt, als beim Kunststoffdruck. Nach dem Druck können Objekte sandgestrahlt oder poliert werden, außerdem kann die Oberfläche durch den Einsatz von Chemikalien modifiziert werden. Ein Verchromen oder Lackieren der durch Laserschmelzen erzeugten Objekte ist ebenso möglich.

Selektives Laser Schmelzen – Welche Vor- und Nachteile sind vorhanden?

Das SLM Verfahren ist vergleichsweise teuer, die Drucker sind sehr groß. Daher eignet es sich nicht für den Hausgebrauch, hier stehen günstigere Verfahren zur Verfügung. Werden präzise Metallteile in hoher Stückzahl benötigt, oder soll ein Transport von großen Metallstücken vermieden werden, eignet sich Selektives Laserschmelzen sehr gut für die Produktion. Bei Kleinserien und Stückzahlen ab 100.000 ist davon auszugehen, dass Laserschmelzen ökonomischer ist als das lange genutzte Spritzgussverfahren. Vor allem entfallen auch unschöne Strukturen, die durch das Aneinanderfügen von Druckformen entstehen können und im Nachhinein aufwendig entfernt werden müssen.

Vorteile des SLM Verfahrens

Selektives Laserschmelzen erzeugt nicht so hohe Abfälle wie Späne beim Fräsen oder Drehen von Metall, nicht verwendetes Pulver kann direkt weiterverwendet werden. Damit ist das Verfahren nicht nur kostengünstig, sondern vor allem auch nachhaltig. Dies gewinnt für Unternehmen zunehmend an Bedeutung, da die Rohstoffe auf der Erde begrenzt sind. Außerdem gibt es eine positive Preistendenz für industrielle Abfallentsorgung. Beim Laserschmelzen muss nicht ein einzelnes Objekt erzeugt werden, es ist auch möglich direkt auf ein bestehendes Objekt zu drucken. Diese hybride Fertigungsweise stellt ein hohen Potenzial für viele Branchen dar. Besonders interessant ist auch die Parameteranpassung und Werkstoffzusammenstellung, was zu einem erweiterten Materialsystem beiträgt.

Nachteile des SLM Verfahrens

Selektives Laserschmelzen benötigt extrem hohe Temperaturen, die Drucker sind sehr groß. Es lohnt sich daher nicht für jedes Unternehmen, selbst Drucker anzuschaffen, die das SLM Verfahren nutzen. Die Größe der zu druckenden Objekte ist beschränkt, Forscher arbeiten momentan noch daran, Drucker zu entwickeln für ganz große Bauteile. Für viele Vorhaben stehen kostengünstigere oder effizientere Druckverfahren zur Verfügung.

Einen günstigen SLM Drucker kann ich dir hier nicht zeigen, aber vielleicht hast du ja Lust auf den

Herausgegeben von: Sercan Kahraman

Weitere Verfahren: