Die Stereolithographie (SLA) ist ein 3D-Druckverfahren, bei dem mit einem Laser Resin (Photopolymerharz) Schicht für Schicht ausgehärtet wird. SLA ist bestens geeignet, um kleine, glatte Teile mit feinen Details und einer hohen Genauigkeit herzustellen.

Dieser Artikel reißt kurz den SLA-Druckprozess an und stellt die Einschränkungen und Vorteile der Gestaltung von Komponenten für den Druck mit SLA dar.

➡ Klicke auf den Link, um das SLA-Verfahren besser kennenzulernen: Stereolithographie (SLA)

Drucken mit SLA

Der SLA-Druckprozess

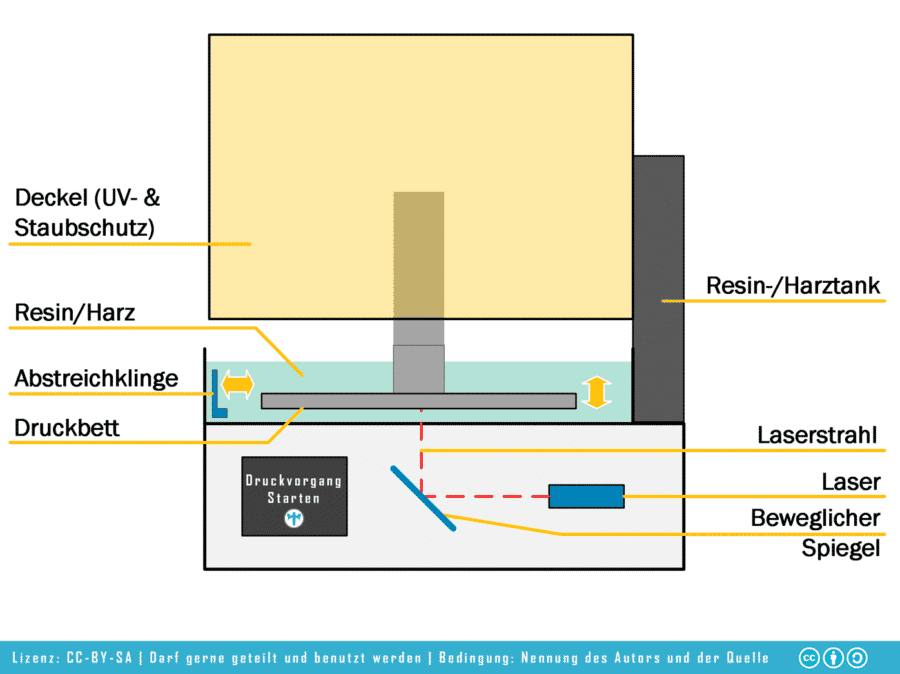

In einem SLA-Drucker wird mit einem UV-Laser lichtempfindliches Material (Harz, auch Resin genannt) Schicht für Schicht gehärtet.

Bei jedem Durchlauf des Lasers entsteht eine sehr dünne Schicht des Objekts. Diese dünne Schicht wird auf die Schicht vor ihr (oder bei der ersten Schicht auf das Druckbett) und den Boden des Resin-Tanks geklebt.

Die neu bedruckte Schicht wird dann vom Boden des Tanks getrennt (je nach Drucker kann dies das Schälen, Gleiten oder Schütteln des Tanks beinhalten), das Druckbett entfernt sich dann um eine Schichtdicke und der Vorgang wird bis zur Fertigstellung des Teils wiederholt.

Damit ein SLA-Druck erfolgreich ist, ist es entscheidend, die Kräfte auf die neu bedruckten Schichten während der Separationsphase zu reduzieren. Die Trennstufe erzeugt entlang einer potenziell rasiermesserdünnen Kante Bereiche mit hoher Belastung, die zu einer hohen Bauteilausfallrate und Verformung führen können.

Es kann vorkommen, dass das Bauteil auf dem Boden des Resintanks haften bleibt und das Druckbett ohne Objekt nach oben verfährt.

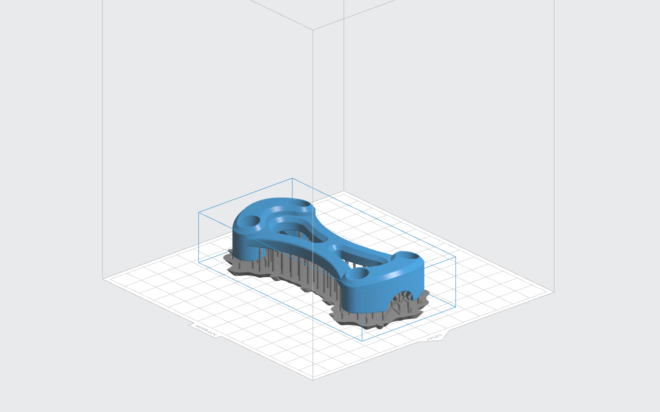

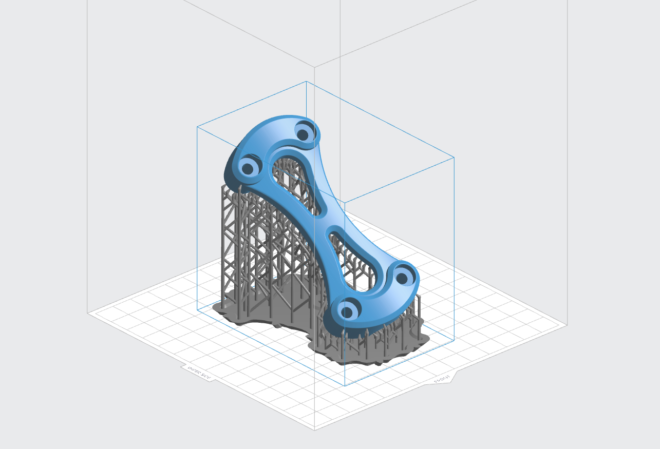

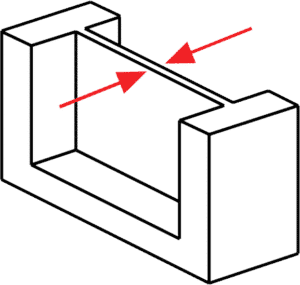

Druckausrichtung

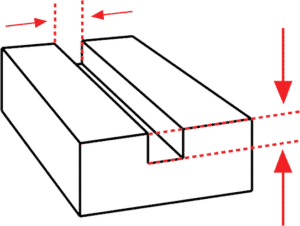

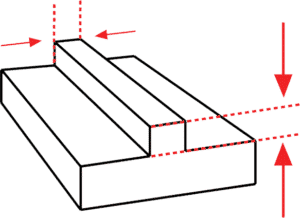

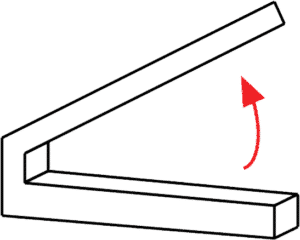

Bei der Ausrichtung eines Teils im SLA-Druck ist die größte Sorge die Querschnittsfläche der Z-Achse. Die Kräfte, die mit einem am Tank haftenden Druck verbunden sind, sind direkt proportional zur 2D-Querschnittsfläche des Drucks. Aus diesem Grund wird das Teil in einem Winkel zur Platte gedruckt.

Die Auflagefläche kann die Größe beibehalten oder gar etwas wachsen. Es geht hier nicht darum, diese Fläche zu verkleinern, wie die nächsten Bilder zeigen werden.

Die Minimierung der Querschnittsfläche entlang der z-Achse ist der beste Weg, um Teile für SLA zu orientieren.

Als Designer ist es wichtig zu verstehen, warum die Teileorientierung die Qualität eines SLA-Drucks beeinflusst. Die Notwendigkeit, die Komponenten so auszurichten, dass die Querschnittsfläche der z-Achse reduziert wird, führt oft dazu, dass dem Modell eine erhebliche Supportstruktur hinzugefügt werden muss.

In einigen Fällen kann ein Design so viel Support benötigen, dass das Drucken im SLA-Verfahren nicht mehr kostengünstig oder so schädlich für das Aussehen des Teils ist (nach dem Entfernen des Supports), dass das Endergebnis optisch nicht zufriedenstellend ist. Die Begrenzung der Anzahl der horizontalen Elemente, das Aushöhlen von Komponenten und die Reduzierung der Querschnittsfläche sind alles Schritte, die ein Konstrukteur unternehmen kann, um ein Design für SLA zu optimieren.

Isotropie

SLA-Drucke sind isotrop, da sich die Schichten beim Drucken chemisch miteinander verbinden, was zu nahezu identischen physikalischen Eigenschaften in x-, y- und z-Richtung führt. Unabhängig davon, ob das Teil parallel oder senkrecht zur Bauplatte gedruckt wird, werden die endgültigen Materialeigenschaften des Teils nicht spürbar beeinflusst.

Design für den SLA-Druck

Druckfunktionen

Der Detaillierungsgrad eines SLA-Druckers ist abhängig von der Laserfleckgröße und den Harzeigenschaften. Allgemeine Richtlinien für die Gestaltung von Objekten für den SLA-Druck sind wie folgt:

| Merkmal | Beschreibung | |

|---|---|---|

| Mit freundlicher Genehmigung von 3DHubs | ||

| Verbindungen: ● 0,5 mm Abstand zwischen beweglichen Teilen. ● 0,2 mm Abstand für Montageanschlüsse. ● Ein Abstand von 0,1 mm sorgt für einen festen Sitz. | |

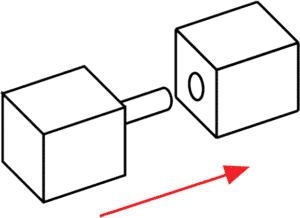

| Löcher - Löcher mit einem Durchmesser von weniger als 0,5 mm in den Achsen x, y und z können sich während des Druckens verschließen.Wenn ein Dienstleister beauftragt wird und dieser keine Konrollinstanz für die Druckbarkeit anbietet, ist bei solchen Punkten besondere Vorsicht geboten. | |

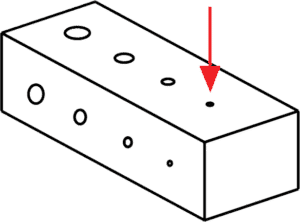

| Horizontale Brücken - Brücken zwischen zwei Punkten auf einem Modell können erfolgreich gedruckt werden, aber der Konstrukteur muss bedenken, dass breitere Brücken kürzer (weniger als 21 mm) gehalten werden müssen als dünnere. Das leigt daran, dass die z-Achsen-Kontaktfläche bei breiteren Brücken größer ist, womit die Gefahr von Fehldrucken erhöht wird. | |

| Eingravierte Details (einschließlich Text) - Alle Merkmale, die in das Modell eingeprägt oder vertieft sind. Diese Details laufen Gefahr, beim Drucken mit dem Rest des Modells zu verschmelzen, wenn sie zu klein sind, so dass diese Details mindestens 0,4 mm breit und mindestens 0,4 mm dick sein müssen (Abstand von der Oberfläche des Modells bis zum vertieften Detail). | |

| Prägedetails (einschließlich Text) - Alle Merkmale des Modells, die leicht über die umgebenden Flächen hinausragen. Diese müssen mindestens 0,1 mm hoch über der Oberfläche des Drucks sein, damit die Details sichtbar sind. | |

| Überhänge - Stellen sehr wenig Probleme mit dem SLA-Druck dar, es sei denn, das Modell wird ohne ausreichende interne und externe Stützstrukturen gedruckt. Das Drucken ohne Stützen führt oft zu einer Verformung des Drucks, aber wenn ein Drucken ohne Stützen erforderlich ist, müssen alle freitragenden Überhänge kleiner als 1,0 mm Länge und mindestens 19° vom Niveau gehalten werden. | |

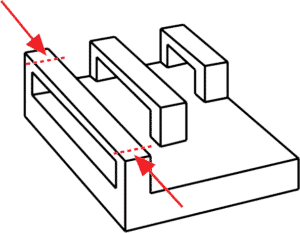

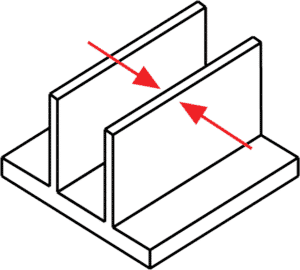

| Freitragende Wände - Wände, die auf weniger als zwei Seiten mit dem Rest des Drucks verbunden sind und eine sehr hohe Chance haben, sich zu verziehen oder vom Druck zu lösen. Diese Wände müssen mindestens 0,6 mm dick sein und sollten mit verfilzten Böden (wo die Wand mit dem Rest des Drucks verbunden ist) ausgeführt werden, um Spannungskonzentrationen entlang der Verbindung zu reduzieren. | |

| Unterstützte Wände - Wände, die auf mindestens zwei Seiten mit anderen Konstruktionen verbunden sind, so dass sie sehr geringe Verformungschancen haben. Diese sollten mindestens 0,4 mm dick ausgelegt sein. | |

Auflösung

SLA ist in der Lage, viel höhere Auflösungen als FDM zu erreichen, da es einen Laser zur Verfestigung des Materials verwendet. Die SLA-Druckauflösung in XY-Richtung (oder horizontale Auflösung) ist abhängig von der Laserspotgröße und kann zwischen 30 und 140 Mikron liegen. Dies ist kein einstellbarer Parameter für den Druck. Die minimale Featuregröße darf nicht kleiner als die Laserfleckgröße sein.

Die Auflösung in Z-Richtung (oder vertikale Auflösung) liegt zwischen 16 und 200 Mikrometer (auch Mikron). Die Wahl der vertikalen Auflösung ist ein Kompromiss zwischen Geschwindigkeit und Qualität. Für ein Teil, das nur wenige Kurven oder feine Details aufweist, gibt es wenig visuellen Unterschied zwischen einem Druck bei 25 Mikron und einem Druck bei 100 Mikron. Im Vergleich dazu druckt eine Desktop-FDM-Maschine typischerweise Schichten der z-Achse bei 20 bis 300 Mikrometer.

Aushöhlen und Schröpfen

SLA-Drucker erzeugen ein solides, dichtes Modell, aber wenn der Druck kein Funktionsteil sein soll, reduziert das Aushöhlen den Materialbedarf und die Druckzeit erheblich. Es wird empfohlen, dass die Wände des ausgehöhlten Drucks mindestens 2 mm dick sind, um das Risiko eines Feldrucks zu verringern.

Beim Bedrucken eines Hohlkörpers müssen Entwässerungslöcher angebracht werden, um zu verhindern, dass ungehärtetes Harz im gedruckten Objekt eingeschlossen wird. Dieses ungehärtete Harz erzeugt Druckungleichgewichte in der Hohlkammer und verursacht das so genannte „Schröpfen“.

Kleine Ausfälle (Risse/Löcher) breiten sich im gesamten Teil aus und führen zu einem vollständigen Ausfall oder einer Teileexplosion, wenn sie nicht behoben werden. Die Entwässerungsbohrungen sollten einen Durchmesser von mindestens 3,5 mm aufweisen sowie pro Hohlprofil muss mindestens eine Bohrung vorhanden sein.

Nachbearbeitung

Es gibt eine Reihe von Oberflächenveredelungen, die bei SLA-Druckteilen erreicht werden können. Die gewünschte Oberflächengüte wird oft von Kosten und Anwendung bestimmt. Eine detaillierte Anleitung zu den gängigsten SLA-Oberflächenbeschichtungen wird es in Zukunft noch geben. Newsletter-Abo wäre hier sicher nicht schlecht, oder? ???? ➡ Zur Anmeldeseite

Einschränkungen

Druckvolumen

SLA-Drucker haben im Allgemeinen ein viel geringeres Bauvolumen als die meisten FDM-Drucker, mit Ausnahme von kommerziellen Maschinen. Die Formlabs Form 2 (ein gängiger Desktop-SLA-Drucker) hat ein Bauvolumen von 145mm × 145mm × 175mm, während der Ultimaker 2+ (ein gängiger FDM-Desktopdrucker) 223mm × 223mm × 205mm bietet. Wenn die SLA-Druckgeometrien die Druckerkapazität überschreiten, können sie in kleineren Abschnitten gedruckt und anschließend montiert werden. Die beste Methode zum Verkleben von SLA-Druckkomponenten ist ein 5-30-minütiges Epoxidharz.

Kosten vs. FDM

Die Volumenkosten von SLA-Harz im Vergleich zu dem für den FDM-Druck verwendeten Filament sind höher. Aus diesem Grund sind SLA-Drucke in der Regel teurer, aber die Fähigkeit von SLA, komplizierte Details zu drucken, bedeutet, dass es eine wettbewerbsfähige Option im Vergleich zu vielen der industrielleren 3D-Drucktechnologien ist. Ein Liter Standard-SLA-Harz kostet typischerweise etwa USD$150, während eine 1 kg Rolle ABS-Filament für FDM etwa USD$25 kostet.

Materialeigenschaften

SLA-Teile sind in der Regel nicht geeignet, um belastete Funktionsteile herzustellen. Die Natur der SLA-Harze bedeutet, dass die Teile spröde sind, nicht so stabil wie andere 3D-Druckmaterialien über einen langen Zeitraum und eine gewisse Kriechfähigkeit aufweisen. Die meisten SLA-Druckteile müssen in einer UV-Kammer nach dem Druck ausgehärtet werden. Durch die Nachhärtung erreichen die Teile die höchstmögliche Festigkeit und werden stabiler.

Faustregeln

- SLA ist ideal für Kleinteile, die eine glatte Oberfläche (vergleichbar mit Spritzguss) und eine hohe Genauigkeit erfordern.

- Stützstrukturen sind entscheidend für den erfolgreichen Druck von präzisen SLA-Teilen. Wenn eine gute Oberflächenbeschaffenheit erforderlich ist, sollte das Teil so ausgerichtet werden, dass die Oberfläche nicht mit dem Trägermaterial in Berührung kommt (typischerweise nach oben gerichtet).

- SLA-Teile haben in der Regel schlechte mechanische Eigenschaften und eignen sich am besten für nicht-funktionales Prototyping, Gehäuse und visuelle Modelle.

Für die Entwicklung von SLA-Funktionen:

| Merkmal | Designspezifikationen |

|---|---|

| Löcher | Minimaler Durchmesser von 0,5 mm |

| Verbindungen | 0,2 mm für Montageanschlüsse und 0,1 mm für festen Sitz |

| Eingravierte Details | Mindestens 0,4 mm breit und 0,4 mm dick. |

| Prägedetails | Mindestens 0,1 mm Höhe |

| Überhänge | Weniger als 1,0 mm lang und mindestens 19° vom Niveau entfernt. |

| Freitragende Wände | Mindestens 0,6 mm dick |

| Unterstützte Wände | Mindestens 0,4 mm dick. |

Weiterführende Informationen/Quellen:

- Mit freundlicher Genehmigung von 3DHubs auf Basis von https://www.3dhubs.com/knowledge-base/how-design-parts-sla-3d-printing/ veröffentlicht