Das Fused Deposition Modeling (FDM) Verfahren gilt als das günstigste 3D Druckverfahren. Aus dem Grund ist es prädestiniert dafür, schnelles und kostengünstiges Prototyping zu ermöglichen und für viele weitere Anwendungsgebiete eingesetzt zu werden. Der Einsatz bei Funktionsteilen wie Gehäusen etc. ist ebenfalls möglich. Wie alle Herstellungsverfahren auch hat der 3D Druck und in diesem Fall das FDM-Verfahren Einschränkungen bezüglich der Druckbarkeit von Modellen bzw. einzelnen Details in diesen.

In diesem Beitrag stellt diese Einschränkungen vor und zeigt Methoden auf, die bereits in der Entwurfsphase verwendet werden können, um von vornherein druckbare Modelle zu designen.

Bridging

Bridging tritt dann auf, wenn der Drucker zwischen zwei Punkten drucken muss, die noch keine Verbindung zueinander haben. Beispielsweise wären das zwei Brückenpfeiler. Daher auch der Name: Bridging 😉

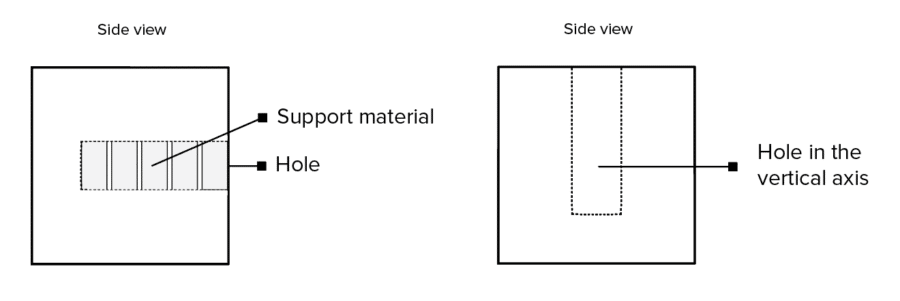

Da in dem Raum zwischen den beiden Punkten keine Unterstützung für die zu bedruckende Grundschicht angeboten wird – drucken in der Luft quasi – und es erforderlich ist, diese Lücke zu “überbrücken”, neigt das weiche Material natürlich zum Durchhängen. Das Bridging tritt am häufigsten in horizontalen Achslöchern in den Wänden von Objekten oder in der Deckschicht bzw. obersten Schicht von hohlen Teilen auf.

Eine Lösung, um die Auswirkungen des Bridgings zu reduzieren ist es, die Länge dieser Brücke zu verringern. Das hängt jedoch von den konstruktiven Einschränkungen des Teils ab.

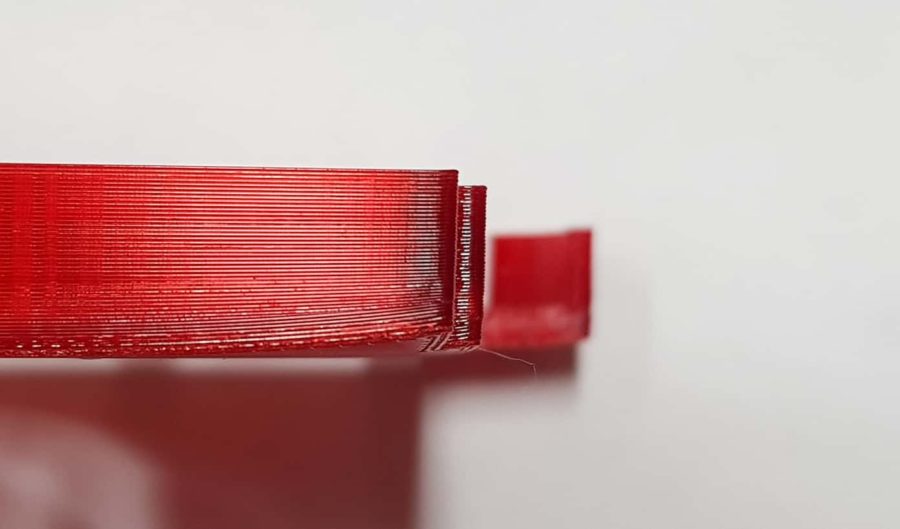

Eine weitere Möglichkeit besteht darin, unterhalb des Bridging Supportstrukturen zu erstellen. Die erste Schicht des Bridging-Bereiches wird dann auf die oberste Schicht der Stützstrukturen mit einem minimalen Abstand gedruckt. Dieser Abstand reicht meist aus, um im Nachgang des Drucks Objekt und Support voneinander zu trennen. Jedoch können hierdurch auf der untersten Schicht auch Unebenheiten entstehen. Diese können dadurch vermieden werden, dass die Einstellungen des Supports optimiert werden. Oder aber, dass Filament verwendet wird, das sich in Wasser auflösen kann. So kann das Bridging direkt auf dem Support gedruckt werden und im Nachgang wird dieser einfach aufgelöst.

Bild – Unterseite Supportmaterial

UT: FDM bedrucktes Bauteil mit entferntem Supportmaterial

Wichtige Aspekte

Aufgrund der Physik des FDM Drucks sind das Durchhängen von Material und das Entstehen rauer Oberflächen wegen des Supportmaterials nicht gänzliche zu vermeiden.

Man kann sagen, dass bei Bridges bis 5 mm Länge die Probleme kaum entstehen. Eine fortschrittliche Lösung wäre es, das Design in einzelne Teile aufzuteilen oder aber die Nachbearbeitung in Betracht zu ziehen, wenn eine glatte statt einer rauen Oberfläche gefordert wird.

Vertikale Achslöcher

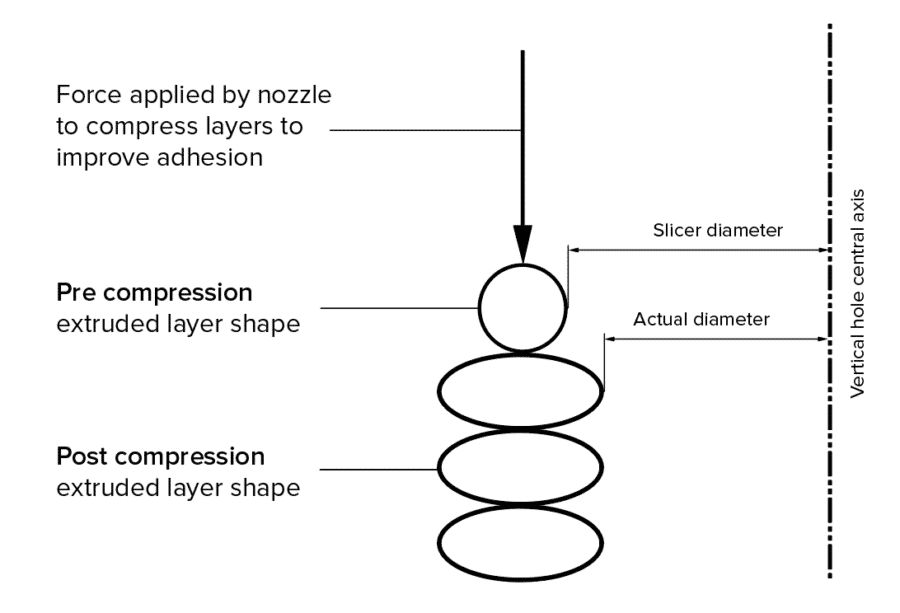

FDM druckt oftmals Löcher mit vertikaler Achse, welche zu klein sind. Das allgemeine Verfahren zum Drucken von Lochdurchmessern und der Grund für die Reduzierung des Durchmessers ist:

- Wenn die Düse den Umfang eines Loches mit vertikaler Achse druckt, dann komprimiert sie die neu gedruckte Schicht auf die vorherige, um die Layerhaftung zu maximieren.

- Die Düse verformt die extrudierte runde Schichtform in eine breitere und flachere – Es entsteht eine Art Ellipse (siehe Bild unten)

- Dies führt zu einer Vergrößerung der Kontaktfläche mit der unteren Schicht und sorgt für eine bessere Haftung zwischen den Schichten. Jedoch wird die Schicht auch breiter.

- Dadurch sinkt der Durchmesser der zu druckenden Bohrung.

- Insbesondere beim Drucken von Löchern mit einem kleinen Durchmesser kann dies zu Problemen führen, wenn der Effekt aufgrund des Verhältnisses von Lochdurchmesser zu Düsendurchmesser größer wird.

Die Größe der Unterkorngröße hängt vom Drucker, dem Slicer, der Größe des Lochs und dem verwendeten Material ab. Häufig wird die Durchmesserreduzierung der Löcher mit vertikaler Achse im Slicer berücksichtigt, aber die Genauigkeit kann variieren. Mehrere Testdrucke können erforderlich sein, um die gewünschte Genauigkeit zu erreichen. Wenn eine hohe Genauigkeit erforderlich ist, kann es erforderlich sein, das Loch nach dem Drucken zu bohren.

Wichtige Aspekte

Wenn der Durchesser des vertikalen Achslochs zu problematisch ist, dann lieber etwas kleiner drucken und mit einem Bohrer dieses Loch auf die gewünschte Größe erweitern.

Überhänge

Probleme mit Überhängen gehören zu den häufigsten Problemen der Druckqualität im Zusammenhang mit dem Fused Deposition Modeling (FDM). Überhänge entstehen dann, wenn die bedruckte Materialschicht nur teilweise von der darunter liegenden Schicht getragen werden kann. Ähnlich wie beim Bridging kann die unzureichende Abstützung durch die Oberfläche unter der Bauschicht zu schlechter Schichthaftung, Wölbung oder Wellung führen.

Ein Überstand kann in der Regel ohne Qualitätsverlust bis zu 45 Grad, je nach verwendetem Filament und Drucker, gedruckt werden. Bei 45 Grad wird die neu gedruckte Schicht von 50% der vorherigen Schicht gestützt. Dadurch kann auf eine ausreichende Unterstützung und Haftung aufgebaut werden. Ab 45 Grad sind meist Stützstrukturen erforderlich, um sicherzustellen, dass sich die neu bedruckte Schicht nicht nach unten und von der Düse weg wölbt.

Ein weiteres Problem ist eine Art „Kräuseln“, das ebenfalls beim Druck von Überhängen entstehen kann. Die neu bedruckte Schicht wird am Rand des Überhangs immer dünner, was zu einer Deformation führt, die sie nach oben hin verformt (siehe Bild oben).

Wichtige Aspekte

Einschränkungen bei Überhängen können durch das Erzeugen und Drucken von Stützstrukturen für Winkel über 45 Grad größtenteils beseitigt werden.

Ecken

Da die Druckdüse in FDM kreisförmig ist, haben Ecken und Kanten einen Radius, der in etwa der Größe des Düsendurchmessers entspricht. Das bedeutet, dass diese Merkmale nie perfekt quadratisch sein werden.

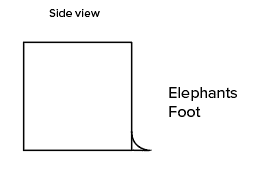

Bei scharfen Kanten und Ecken sind die ersten Schichten eines Drucks besonders wichtig. Wie vorstehend für vertikale Löcher erläutert, komprimiert die Düse beim Drucken jeder Schicht das Druckmaterial nach unten, um die Haftung zu verbessern. Für die erste Schicht heißt das, dass diese ebenfalls breiter ist. Dieses Überstehen des Materials in der ersten Schicht zu den Schichten darüber wird als “Elefantenfuß” bezeichnet. Muss das Objekt anschließend irgendwo eingebaut werden, ist das Entfernen der Elefantenfüße unerlässlich.

Ein weiteres Problem, das sich oft auf die erste Druckschicht eines FDM-Drucks bezieht, ist das Warping, also das Verziehen des Materials. ABS ist aufgrund seiner hohen Drucktemperatur im Vergleich zu PLA anfälliger für Verformungen. Die erste Schicht kühlt schnell ab, während die anderen heißen Schichten darauf gedruckt werden. Dies führt zu einer Temperaturdifferenz über das gesamte Objekt und kann dazu führen, dass sich die erste Schicht beim Schrumpfen und Zusammenziehen vom Druckbett nach oben verformt.

Das Hinzufügen einer Fase oder eines Radius entlang der Kanten des Teils, das mit der Bauplatte in Kontakt steht, reduziert die Auswirkungen dieser Probleme. Dies hilft auch bei der Entfernung des Bauteils vom Heizbett, sobald der Druck abgeschlossen ist.

Wichtige Aspekte

Wenn die Montage oder die Abmessungen für die Funktion eines FDM-Bauteils entscheidend sind, sollten an allen Kanten, die das Druckbett berühren, eine 45°-Fase oder ein 45°-Radius angebracht werden. Für die hochpräzise Form- und Passungsprüfung werden grundsätzlich andere Technologien wie SLA oder Polyjet empfohlen, wobei wir auch schon Passungen beim FDM-Druck gesehen haben.

Vertikale Stifte

Vertikale Stifte werden häufig in FDM gedruckt, wenn die Montage von Teilen oder eine Ausrichtung erforderlich ist. In Anbetracht der Tatsache, dass diese Merkmale oft funktional sind, ist es wichtig, die Abmessungen der vertikalen Stifte zu verstehen, die der FDM-Druck drucken kann.

Größere Stifte (> 5 mm Durchmesser) werden mit Außenschichten und Füllung (Infill) gedruckt, wodurch eine starke Verbindung zum Rest des Objekts hergestellt wird. Stifte mit kleinerem Durchmesser (< 5 mm) können grundsätzlich nur aus Außenschichten ohne Infill bestehen.

Dadurch entsteht eine Diskontinuität zwischen dem Rest des Drucks und dem Stift, was zu einer schwachen und bruchgefährdeten Verbindung führt. Im schlimmsten Fall können kleine Stifte überhaupt nicht gedruckt werden, da nicht genügend Material für die neu gedruckten Schichten zur Verfügung steht.

Häufig korrekte Druckerkalibrierung (optimale Schichthöhe, Druckgeschwindigkeit, Düsentemperatur usw.) kann die Wahrscheinlichkeit eines Ausfalls kleiner Stifte verringern. Die Addition eines Radius (einer Verrundung) an der Basis eines Stiftes eliminiert diesen Punkt als Spannungskonzentration und erhöht die Festigkeit. Für kritische Stifte mit einem Durchmesser von kleiner als 5 mm kann ein Loch gedruckt werden, in welches dann ein handelsüblicher Stift eingebracht wird.

Fortschrittliches Design

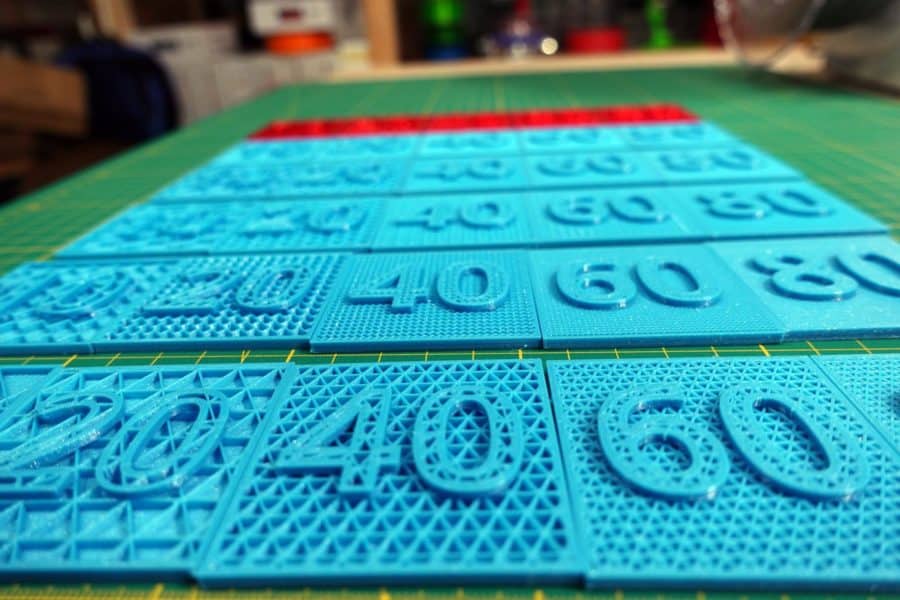

Mehrere wichtige Aspekte, die beim Drucken mit FDM zu berücksichtigen sind, sind die Reduzierung des Supportaufwands, die Teileorientierung und die Richtung, in die das Teil auf dem Druckbett aufgebaut ist.

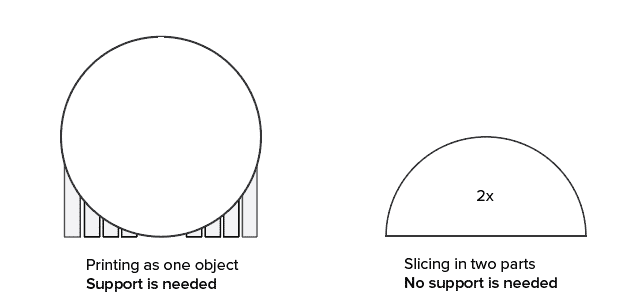

Aufteilen des Modells

Häufig kann die Aufteilung eines Modells die Komplexität reduzieren und so Kosten und Zeit sparen. Überhänge, die viel Supportmaterial erfordern, können durch einfaches Aufteilen einer komplexen Form in Abschnitte entfernt werden. Auf Wunsch können die Einzelteile nach Fertigstellung des Drucks miteinander verklebt werden.

Lochausrichtung

Das Stützmaterial bei Löchern wird am besten durch eine Änderung der Druckausrichtung vermieden. Das Entfernen des Materials in den Bohrungen der horizontalen Achse kann oft schwierig sein, aber durch Drehen der Druckrichtung um 90 Grad entfällt die Notwendigkeit von Supportstrukturen. Bei Bauteilen mit mehreren Löchern in verschiedenen Richtungen sollten Sacklöcher, dann Löcher mit dem kleinsten bis größten Durchmesser und dann die Lochgröße selbst priorisiert werden.

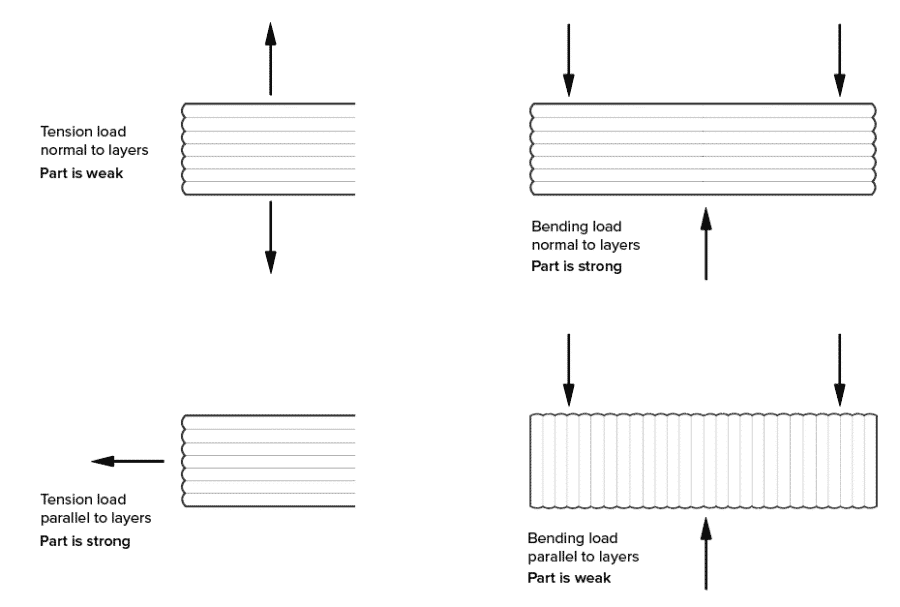

Druckrichtung auswählen

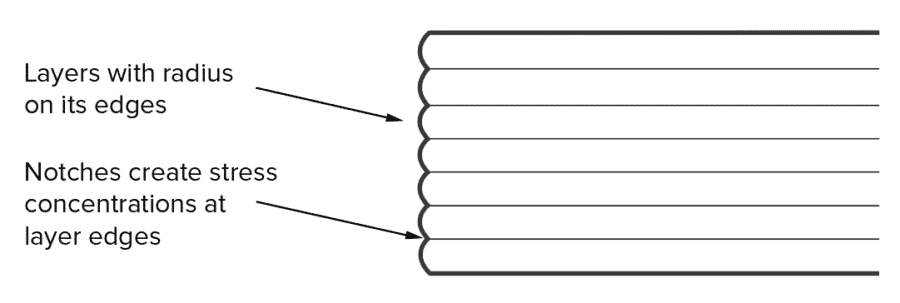

Aufgrund der anisotropen Natur des FDM-Drucks ist das Verständnis für die Anwendung eines Bauteils und seiner Konstruktion entscheidend für den Erfolg eines Designs. FDM-Komponenten sind aufgrund der Schichtorientierung in eine bestimmte Richtung naturgemäß schwächer.

Der Mangel an durchgehenden Materialbahnen und die durch die einzelnen Schichtverbindungen erzeugte Spannungskonzentration tragen zu dieser Schwäche bei. Da die Schichten als rundumlaufendes Rechteck gedruckt werden, sind die Verbindungen zwischen den einzelnen Schichten eigentlich kleine Täler. Dadurch entsteht eine Spannungskonzentration, in der sich ein Riss bilden möchte.

Faustregeln

- Wenn das Bridging mehr als 5 mm beträgt, kann es zum Durchhängen kommen. Wenn dann Stützstrukturen verwendet werden, entstehen in den meisten Fällen raue Oberflächen. Durch die Aufteilung des Designs oder die Nachbearbeitung der Reste von Supportmaterial kann dieses Problem behoben werden.

- Für kritische vertikale Lochdurchmesser wird das Bohren nach dem Drucken empfohlen, wenn eine hohe Genauigkeit erwünscht ist.

- Die zusätzliche Stützstruktur ermöglicht es FDM-Druckern, Winkel von mehr als 45 Grad zu drucken.

- Füge eine 45°-Fase oder einen Radius/eine Verrundung an allen Kanten eines FDM-Bauteils ein, die das Druckbett berühren.

- Für Anwendungen mit kleinen vertikalen Stiften füge eine kleine Verrundung an der Basis hinzu oder denke darüber nach, ob stattdessen ein handelsüblicher Stift in einem gedruckten Loch das bessere Ergebnis für dich liefern könnte.

- Die Aufteilung eines Modells, die Neuausrichtung von Löchern und die Festlegung der Druckrichtung sind alles Faktoren, die die Kosten senken, den Druckprozess beschleunigen und die Stärke und Druckqualität eines Designs verbessern können.

Weiterführende Informationen/Quellen:

Weitere Ratgeber für dich:

![[Gastbeitrag] Drucktisch Zusammenbau – Eine Anleitung [Gastbeitrag] Drucktisch Zusammenbau – Eine Anleitung](https://threedom.de/wp-content/uploads/drucktisch-zusammenbau.png)